节能技术

1、背景介绍

节能是我国实现碳排放达峰目标的最重要途径。只有尽量压低一次能源消费量,二氧化碳排放达峰和“碳中和”目标才能更容易实现。多方测算表明,节能和提高能效对我国实现2030年前碳排放达峰目标的贡献在70%以上,发展可再生能源和核电贡献接近30%。二氧化碳捕获和封存,对我国2030年前实现碳达峰很难做出实质性贡献。因此,“十四五”和“十五五”规划中,我国要始终坚持设定较为积极的节能目标。

国际能源署分析指出,如果要把全球温升控制在2度以内,2050年前全球能源相关二氧化碳排放需要减少40%-70%。如果全球温室气体排放从目前的330亿吨下降到2050年的100亿吨左右,则2050年前节能和提高能效对全球二氧化碳减排的贡献为37%,发展可再生能源贡献为32%,燃料替代贡献为8%,发展核电贡献为3%,二氧化碳捕获利用与封存(CCUS)贡献为9%,还有12%贡献由其他技术满足。可见,2050年之前,节能和提高能效,被视为全球能源系统二氧化碳减排的最主要途径。

2、相关技术介绍

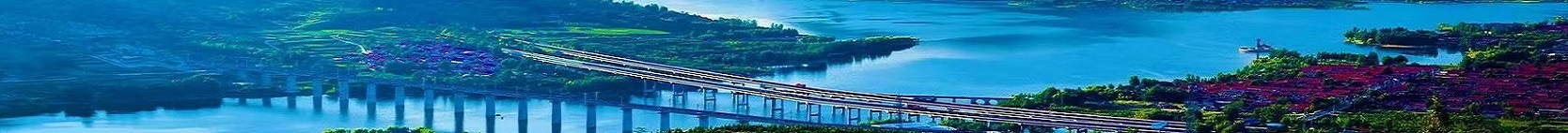

1)高温液态熔体干式离心粒化及高效余热回收利用技术

高温液态熔体干式离心粒化及高效余热回收利用技术是利用离心粒化与风淬相结合的方法的将液态高温熔渣在粒化仓快速粒化为2mm左右的熔渣颗粒,熔渣渣颗粒在粒化仓水冷壁和粒化器环形风口的共同作用下固化为球形炉渣颗粒,同时本系统方案采用移动床换热器将高温固化的炉渣颗粒同常温空气进行逆流换热,固体渣颗粒温度降至100℃左右时排出移动床,炉渣颗粒玻璃体含量可达95%以上,可做水泥原料制备水泥,移动床顶部出口的900℃热空气通过余热锅炉回收热量直接向热用户提供高温高压蒸汽或进行发电等。

该技术具有以下优势

(1)高品质余热资源得以有效利用,避免了水冲渣技术对这部分高品质余热资源的浪费,热量可通过余热锅炉对外供应高温高压蒸汽或利用这部分蒸汽进行发电等,实现降低企业能耗,二氧化碳减排。

(2)节水及控制有害气体的排放,由于采用干式粒化的方法,所以在整个粒化过程中没有水的参与,节约了大量的水资源,并且在整个过程中无SO2和H2S等有害气体的排放。

(3)熔渣的资源化利用,本方案可得到玻璃体含量>95%、2mm的固体渣颗粒,可作为高附加值的水泥原料制备水泥,降低钢铁厂运行成本,提高钢铁厂的固体废弃物综合利用率。

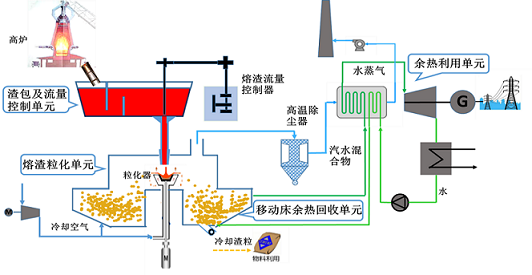

2)热电联产技术

热电冷联产系统是采用燃煤或燃气产生一次蒸汽利用汽轮机发电,来提供电力,同时充分回收其排放的低品位废热即中高温二次蒸汽及高温烟气来提供生活用热、冬季供暖以及为单效或双效溴化锂制冷机提供动力夏季供冷,从而实现冷、热、电联产。

热电冷联产的效率较高,大型火力发电厂实际运行效率只有36%左右,而冷热电联产项目的实际运行效率可达60-80%左右。

热电联产系统的优势有:能源利用率高,实现能源的综合利用,绿色环保;削峰填谷,缓解电力紧张,可实现能源消耗的季节平衡;经济实惠,提高天然气管网利用率,降低相对维护成本。

(技术来源:热电联产系统_百度百科 (baidu.com))

3)余热利用技术

余热资源属于二次能源,是一次能源或可燃物料转换后的产物,或是燃料燃烧过程中所发出的热量在完成某一工艺过程后所剩下的热量。按照温度品位,工业余热一般分为600℃ 以上的高温余热,300 ~ 600℃的中温余热和300℃以下的低温余热三种; 按照来源,工业余热又可被分为: 烟气余热,冷却介质余热,废汽废水余热,化学反应热,高温产品和炉渣余热,以及可燃废气、废料余热。

根据余热资源在利用过程中能量的传递或转换特点,可以将国内目前的余热利用技术分为热交换技术、热功转换技术、余热制冷技术。

(1)热交换技术

余热回收应优先用于本系统设备或本工艺流程,降低一次能源消耗,尽量减少能量转换次数,因此工业中常常通过空气预热器、回热器、加热器等各种换热器回收余热加热助燃空气、燃料(气) 、物料或工件等,提高炉窑性能和热效率,降低燃料消耗,减少烟气排放; 或将高温烟气通过余热锅炉或汽化冷却器生成蒸汽热水,用于工艺流程。这一类技术设备对余热的利用不改变余热能量的形式,只是通过换热设备将余热能量直接传递给自身工艺的耗能流程,降低一次能源消耗,可统称为热交换技术,相对应的设备是各种换热器,既有传统的各种结构的换热器、热管换热器,也有余热蒸汽发生器(余热锅炉) 等。

(2)热功转换技术

热交换技术通过降低温度品位仍以热能的形式回收余热资源,是一种降级利用,不能满足工艺流程或企业内外电力消耗的需求。此外,对于大量存在的中低温余热资源,若采用热交换技术回收,经济性差或者回收热量无法用于本工艺流程,效益不显著。因此,利用热功转换技术提高余热的品位是回收工业余热的又一重要技术。目前主要的工业应用以水为工质,以余热锅炉+蒸汽透平或者膨胀机所组成的低温汽轮机发电系统。

相对于常规火力发电技术参数而言,低温汽轮机发电机组利用的余热温度低、参数低、功率小,在行业内多被称为低温余热汽轮机发电技术,新型干法水泥窑低温余热发电技术是典型的中低温参数的低温汽轮机发电技术。

低温汽轮机机发电可利用的余热资源主要是大于350℃的中高温烟气,如烧结窑炉烟气,玻璃、水泥等建材行业炉窑烟气或经一次利用后降温到400~600℃的烟气,单机功率在几兆瓦到几十兆瓦,如钢铁行业氧气转炉余热发电、烧结余热发电,焦化行业干熄焦余热发电、水泥行业低温余热发电,玻璃、制陶制砖等建材炉窑烟气余热发电等多种余热发电形式。

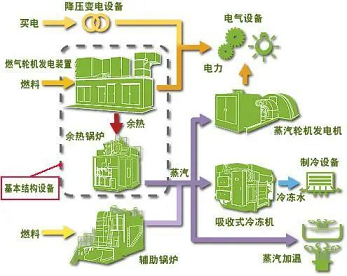

(3)余热制冷技术

余热制冷是一种吸收式制冷,是靠消耗热能采作为补偿的,而这种热能主要是低位热能,例如0.4-0.8MPa的蒸汽,或60℃以上的热水以及利用工业废气等。吸收式制冷一般是指用溴化锂溶液作为工质的吸收式制冷。与传统压缩式制冷机组相比,吸收式或吸附式制冷系统可利用廉价能源和低品位热能而避免电耗,解决电力供应不足。

如图所示,吸收制冷的基本原理一般分为以下五个步骤:①利用工作热源(如水蒸气、热水及燃气等)在发生器中加热由溶液泵从吸收器输送来的具有一定浓度的溶液,并使溶液中的大部分低沸点制冷剂蒸发出来。②制冷剂蒸气进入冷凝器中,又被冷却介质冷凝成制冷剂液体,再经节流器降压到蒸发压力。③制冷剂经节流进入蒸发器中,吸收被冷却系统中的热量而激化成蒸发压力下的制冷剂蒸气。④在发生器中经发生过程剩余的溶液(高沸点的吸收剂以及少量未蒸发的制冷剂)经吸收剂节流器降到蒸发压力进入吸收器中,与从蒸发器出来的低压制冷剂蒸气相混合,并吸收低压制冷剂蒸气并恢复到原来的浓度。⑤吸收过程往往是一个放热过程,故需在吸收器中用冷却水来冷却混合溶液。在吸收器中恢复了浓度的溶液又经溶液泵升压后送入发生器中继续循环。

吸收式制冷机利用溶液在一定条件下能析出低沸点组分的蒸气,在另一条件下又能强烈地吸收低沸点组分蒸气这一特性完成制冷循环。吸收式制冷机中多采用二元溶液作为工质, 习惯上称低沸点组分为制冷剂,高沸点组分为吸收剂,二者组成工质对。人们经过长期的研究,获得广泛应用的工质对只有氨-水和溴化锂-水溶液,前者用于低温系统,后者用于空调系统。

(技术来源:蒸汽吸收式制冷系统介绍 (gulun68.com))